Análise de Falhas: ferramentas de manutenção.

INTRODUÇÃO

A competitividade industrial demanda uma melhoria contínua nos processos industriais, sendo o desenvolvimento constante crucial para a manutenção da posição de uma empresa no mercado. Nesse contexto, a engenharia de manutenção tem se empenhado em aprimorar seus métodos, visando alcançar maior confiabilidade nos processos. Com o propósito de atingir esse objetivo, foram desenvolvidas ferramentas de manutenção projetadas para analisar as falhas, identificar suas causas raízes, armazenar informações relevantes e fornecer suporte à tomada de decisão ágeis. A STAHL trabalha alinhada com esses conceitos, se mantendo sempre atualizada com relação a manutenção de qualidade.

OBJETIVOS

•Definição dos principais conceitos que são utilizados em análise de falhas.

•Abordar a ferramenta dos 5 PORQUES.

CONCEITOS

O primeiro conceito reside na definição e na importância do estudo da Falha. Para uma compreensão adequada, é fundamental reconhecer três cenários nos quais a falha pode ocorrer: quando o equipamento cessa completamente suas operações e é incapaz de desempenhar sua função; quando o equipamento experimenta uma redução de desempenho; e quando o equipamento começa a produzir com qualidade inferior.

A Análise de Falhas tem como objetivo examinar essas diferenças e fornecer informações importantes ao Gestor de Manutenção, capacitando-o a tomar as melhores decisões. Ao dispor de um histórico de falhas de um equipamento, podemos ajustar os planos de manutenção, prevenir a recorrência de falhas, antecipar e programar paradas, prolongar a vida útil dos equipamentos, entre outros benefícios.

Para uma melhor compreensão do conteúdo abordado e para a elaboração eficaz dessas ferramentas, é essencial dominar determinados conceitos. Esses conceitos servem como base para praticamente todas as ferramentas desenvolvidas, a seguir é listado as terminologias e suas definições.

•Modo de Falha: pode ser definido como a forma que ocorre a falha, ou a maneira que o equipamento analisado deixa de executar sua função de maneira apropriada.

•Efeito: esse termo se refere as possíveis consequências que uma falha pode acarretar no sistema mecânico analisado.

•Causa Raiz: é um conceito diretamente relacionado ao Modo de Falha, sendo a razão/origem de uma falha específica.

•Ações Corretivas Imediatas: medida paliativas feitas com o intuito de retomar a produção.

•Ações de Bloqueio: medidas que tem como objetivo bloquear a causa raiz da falha, isto é, impedido que a mesma aconteça novamente.

FERRAMENTAS

Existem diversas ferramentas de Análise de Falhas, todas com importância no processo de manutenção. No entanto, para este artigo, selecionamos uma para exemplificar: a técnica dos 5 Porquês, que é facilmente compreendia e emprega.

5 PORQUES

A técnica dos 5 Porquês, como sugere o nome, consiste em uma abordagem sistemática de questionamento para identificar a causa raiz de uma falha em um equipamento ou processo. Por meio de uma série de perguntas sucessivas, busca-se entender os fatores que contribuíram para o problema, permitindo uma análise aprofundada das causas subjacentes. Ao alcançar e posteriormente resolver a Causa Raiz, é possível implementar soluções eficazes para evitar a recorrência da falha, promovendo assim a melhoria contínua da confiabilidade e desempenho do sistema industrial.

Apesar da denominação “5 Porquês”, não há um número fixo de iterações nesta abordagem. O objetivo é identificar a causa raiz de uma falha, o que pode ser alcançado em menos ou mais do que cinco questionamentos, dependendo da complexidade do problema. Portanto, é essencial compreender que o número de repetições pode variar para alcançar o resultado desejado. O foco está em investigar profundamente até atingir a causa raiz, independentemente do número de iterações necessárias.

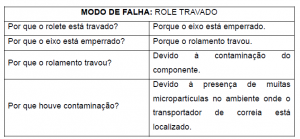

Para facilitar a compreensão desta ferramenta, podemos realizar um exercício utilizando como exemplo uma falha que ocorreu em um rolete de carga de um transportador de correia.

Perceba que as perguntas foram feitas de forma objetiva e as respostas foram igualmente diretas. Isso é o que torna essa ferramenta excelente no contexto da manutenção diária, pois é facilmente aplicável e proporciona resultados precisos. Com apenas essas quatro perguntas feitas neste exemplo, já conseguimos identificar a causa raiz do problema. Agora, com essa informação em mãos, precisamos implementar uma ação de bloqueio para evitar que a falha se repita.

Entre em contato conosco e conheça nossos serviços.